Mengapa bagian stamping logam menyebabkan robek?

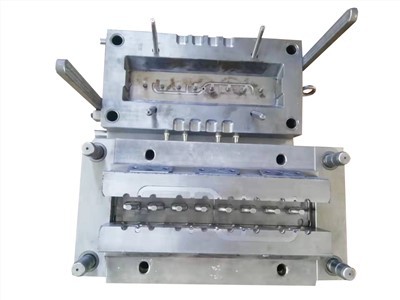

Bentuk sobek dan miring yang umum dari bagian stamping logam. Proses stamping dari braket permukaan pelindung tengah adalah: blanking dan punching-punching insisi-flanging membentuk-sayatan-flanging. Ada banyak bentuk sobek dan miring selama proses pembentukan braket permukaan pelindung tengah. Bagian yang sobek terutama didistribusikan pada pola lubang benda kerja, dan busur R di sudut dinding samping dan persimpangan leher dinding, dll., Karena stamping dan produksi Perbedaan kondisi proses, proporsi setiap bagian yang retak berbeda. Robekan bisa berupa robekan satu kali, atau robekan yang disebabkan oleh retakan lelah, yaitu retakan yang tidak terlihat.

Analisis alasan: Menurut situasi aktual di lokasi, dengan memeriksa posisi robekan, bentuk patahan, dan tingkat penghancuran bagian, diyakini bahwa perilaku robek dan miring bagian tersebut terutama tercermin dalam proses pembentukan flanging. Alasan untuk proses ini adalah sebagai berikut:

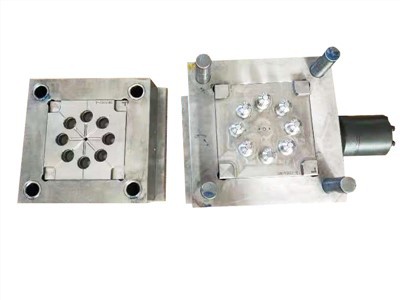

1. Parameter proses pembentukan tidak pada tempatnya. Selama pembentukan bagian, prosesnya mengharuskan cetakan, inti pengepresan, dan dua bagian harus saling menempel erat, dan deformasi plastis dari bahan lembaran dipaksa ketika alat mesin meluncur ke bawah. Dibentuk. Namun, karena kekurangannya seperti kualitas bagian yang ditekan tidak stabil, hal ini menunjukkan bahwa tekanan alat mesin berada dalam keadaan fluktuasi tekanan yang tidak seimbang selama proses produksi. Alasan utamanya adalah bahwa teknisi pemrosesan tidak menyesuaikan tekanan alat mesin pada tahap waktu ini sesuai dengan persyaratan penunjukan proses, atau tidak mengkomunikasikan informasi stabilitas tekanan mesin satu sama lain selama serah terima setiap shift, mengakibatkan kualitas suku cadang yang buruk. Stabilkan.

2. Cacat dalam desain cetakan pembentuk flanging. Cetakan dibagi untuk bagian kiri dan kanan cetakan dengan dua rongga. Karena isi dari proses ini tidak hanya flanging, tetapi juga isi pembentuk bentuk. Selain itu, bagian-bagiannya sangat kompleks, permukaan melengkungnya sempit, dan persyaratan pembentukannya cekung. Inti bahan pengepres cetakan konsisten dengan permukaan pembentuk, dll., yang menghasilkan goresan pembentukan besar dari kondisi struktur cetakan dan area pengepresan kecil. Dalam desain cetakan awal, perancang hanya mempertimbangkan fitur permukaan blanking kecil, tetapi mengabaikan langkah geser pemandu dari inti blanking.